Come saldare i cavi per strumenti musicali: crea il tuo jack!

Saldare da soli i cavi jack per strumenti musicali non è affatto difficile! Se sapete saldare, potete risparmiare un bel po’ di soldi costruendo e/o riparando i vostri cavi. Inoltre, è divertente e gratificante! Ecco come saldare i cavi per strumenti in 11 semplici passaggi.

I cavi già fatti sono disponibili ovunque, quindi perché prendersi la briga di comprare un saldatore? Beh, è successo di nuovo proprio l’altro giorno: A metà del soundcheck, un cavo per lo switch del canale del chitarrista si è rotto in un piccolo incidente.

Sono seguite musi lunghi e discussioni, ma poi il tecnico del suono è arrivato e ha detto: “Lasciate che ci pensi io, ho un saldatore!”. Pochi minuti dopo, il jack rotto era di nuovo in funzione, la band era felice e lo spettacolo era salvo.

Imparare a saldarsi da soli i cavi per strumenti vale assolutamente la pena, non solo per le riparazioni veloci. Oltre a risparmiare qualche soldo, assemblare da soli i cavi significa poterli realizzare con le esatte lunghezze e connettori di cui si ha bisogno. Inoltre, la saldatura non è una scienza missilistica, anzi è piuttosto semplice. È come andare in bicicletta: Una volta imparato, non lo dimenticherete più.

Saldare i cavi non richiede attrezzature costose? Non necessariamente: Il cavo menzionato in precedenza è stato riparato con un saldatore economico di un negozio di ferramenta, un po’ di stagno per saldature preso dalle profondità della cassetta degli attrezzi e un paio di pinze!

Di cosa ho bisogno per saldare i cavi jack per strumenti?

Oltre ai cavi e ai connettori, questo è l’equipaggiamento minimo necessario per saldare i vostri cavi in autonomia:

- ferro da saldatura

- saldatore

- taglierine laterali

- forbici multiuso

- taglierino o lama di rasoio

- elastici

- occhiali di sicurezza

La buona notizia è che non sono necessari costosi strumenti specializzati per saldare i jack. Al contrario: vorrei dimostrare che potete assolutamente cavarvela con strumenti semplici ed economici. Per questo motivo ho deciso di non utilizzare una stazione di saldatura professionale per questo tutorial. Ho invece ordinato un saldatore portatile e economico, proprio come quello che il tecnico del suono aveva nella sua cassetta degli attrezzi.

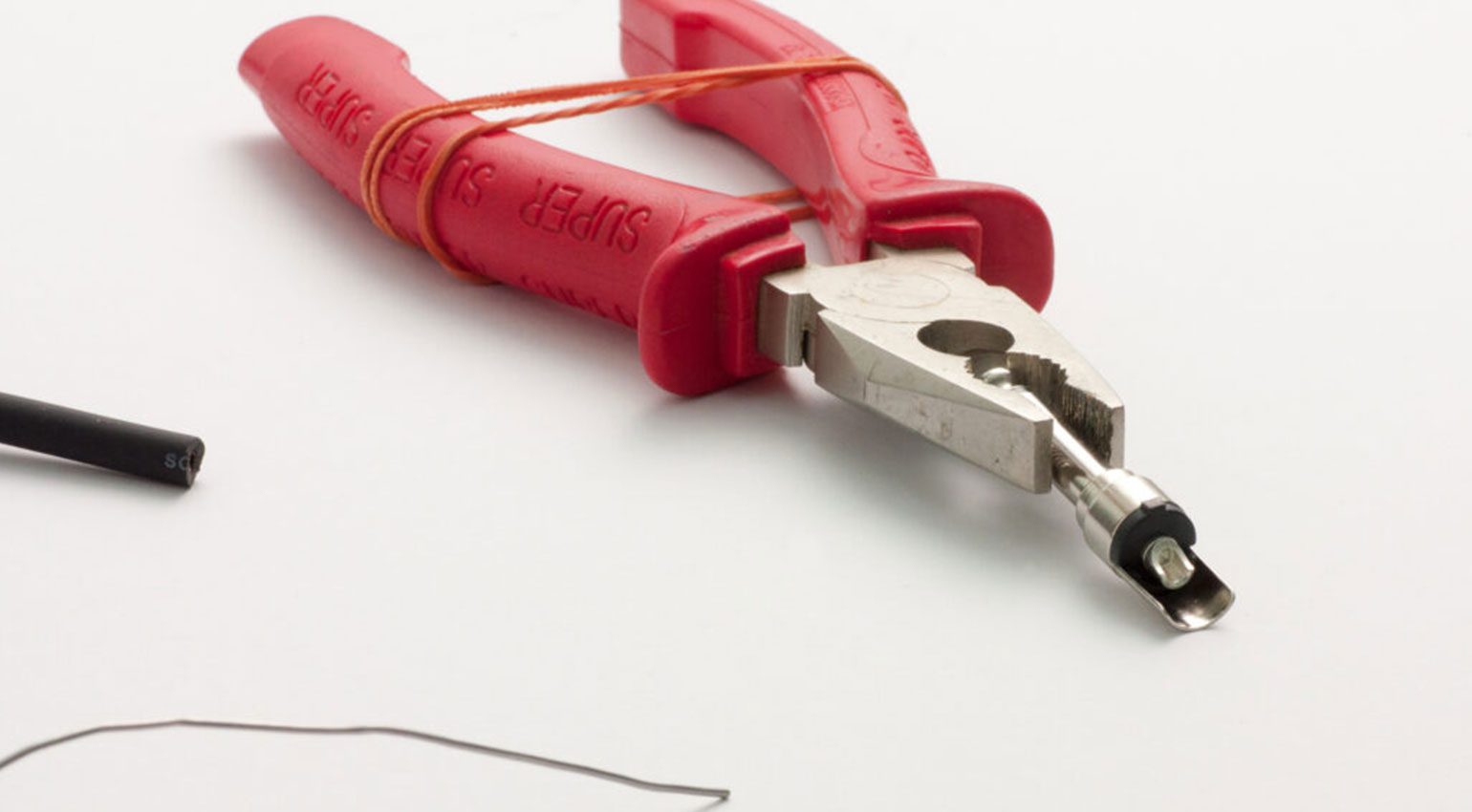

Uso uno stagno per saldatura standard Sn60Pb40 con un diametro di 1 mm. Questo tipo di stagno contiene piombo, il che ha un vantaggio principale rispetto alla (migliore) saldatura senza piombo che è ormai standard nella produzione professionale: è molto più facile da lavorare, soprattutto per i dilettanti. Dal momento che non si deve saldare 24 ore su 24 e 7 giorni su 7, credo che vada bene anche usare la saldatura al piombo. Inoltre, si può facilmente capire dall’aspetto del giunto saldato se si è fatto un buon lavoro o meno. Una vecchia lama di rasoio o un coltellino multiuso, una tronchese laterale o diagonale, una pinza combinata e un elastico completano il kit di strumenti di base. In realtà, si potrebbe anche fare a meno delle tronchese laterali, ma le mie vecchie pinze combinate non sono più abbastanza affilate per tagliare un cavo.

non hai bisogno di strumenti costosi per saldare i cavi!

Cavi sbilanciati per strumenti musicali e connettori jack

Il cavo base per chitarra è un punto di partenza perfetto per imparare a saldare. Questo tipo di cavo è “sbilanciato”, il che significa che ha solo due conduttori separati: il conduttore interno “caldo” che trasporta il segnale e lo schermo che racchiude il conduttore interno e protegge il segnale dalle interferenze. Si tratta di due saldature per ogni connettore, quindi è un progetto molto semplice da realizzare.

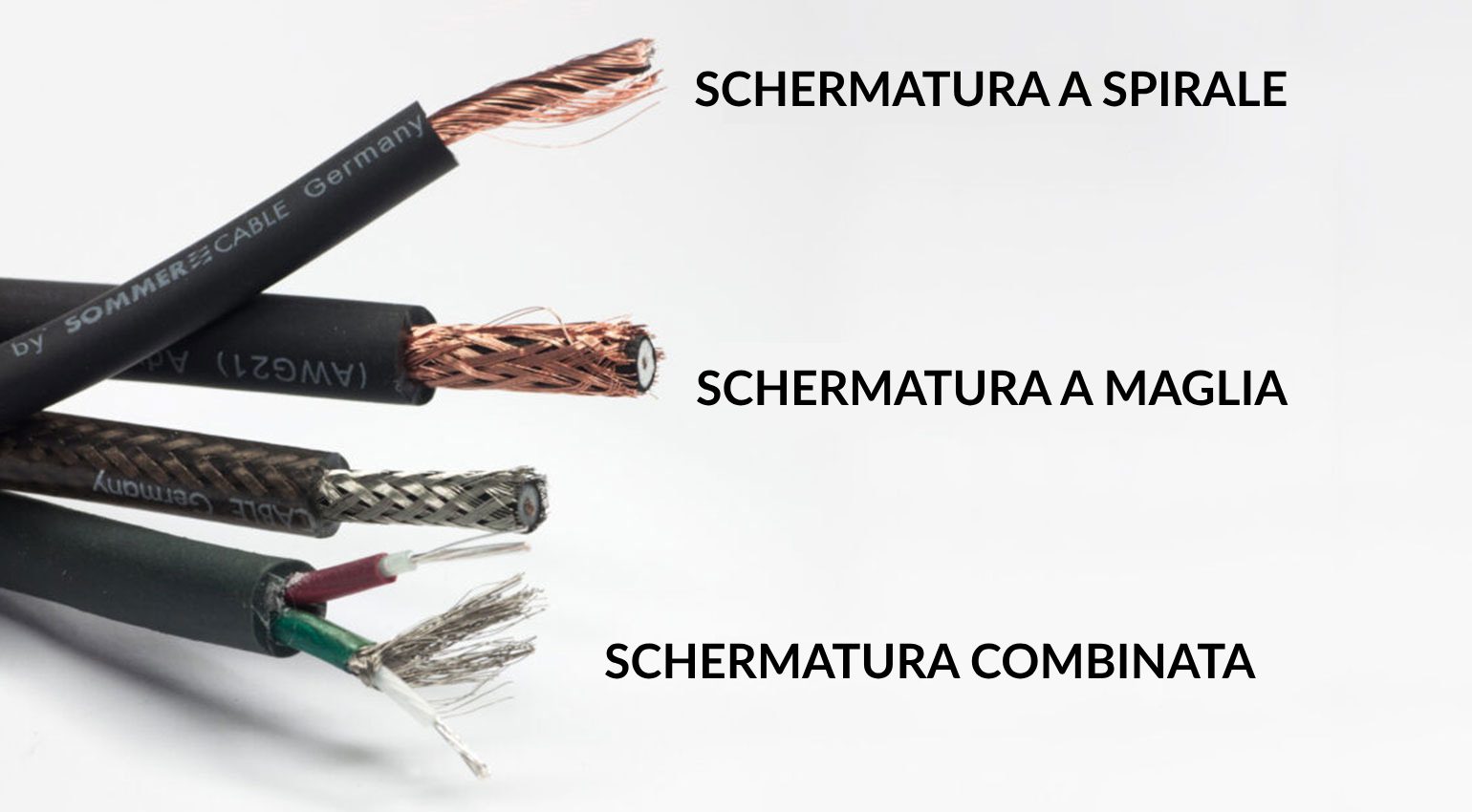

Sezioni trasversali di vari cavi per strumenti

In alto: Schermatura a Spirale (Sommer Tricone); al centro: Schermatura a Maglia (Sommer Spirit XXL e LLX); in basso: Schermatura combinata con un filo di segnale schermato (conduttore verde) più un filo di terra aggiuntivo (rosso) (Sommer Colonel Incredible)

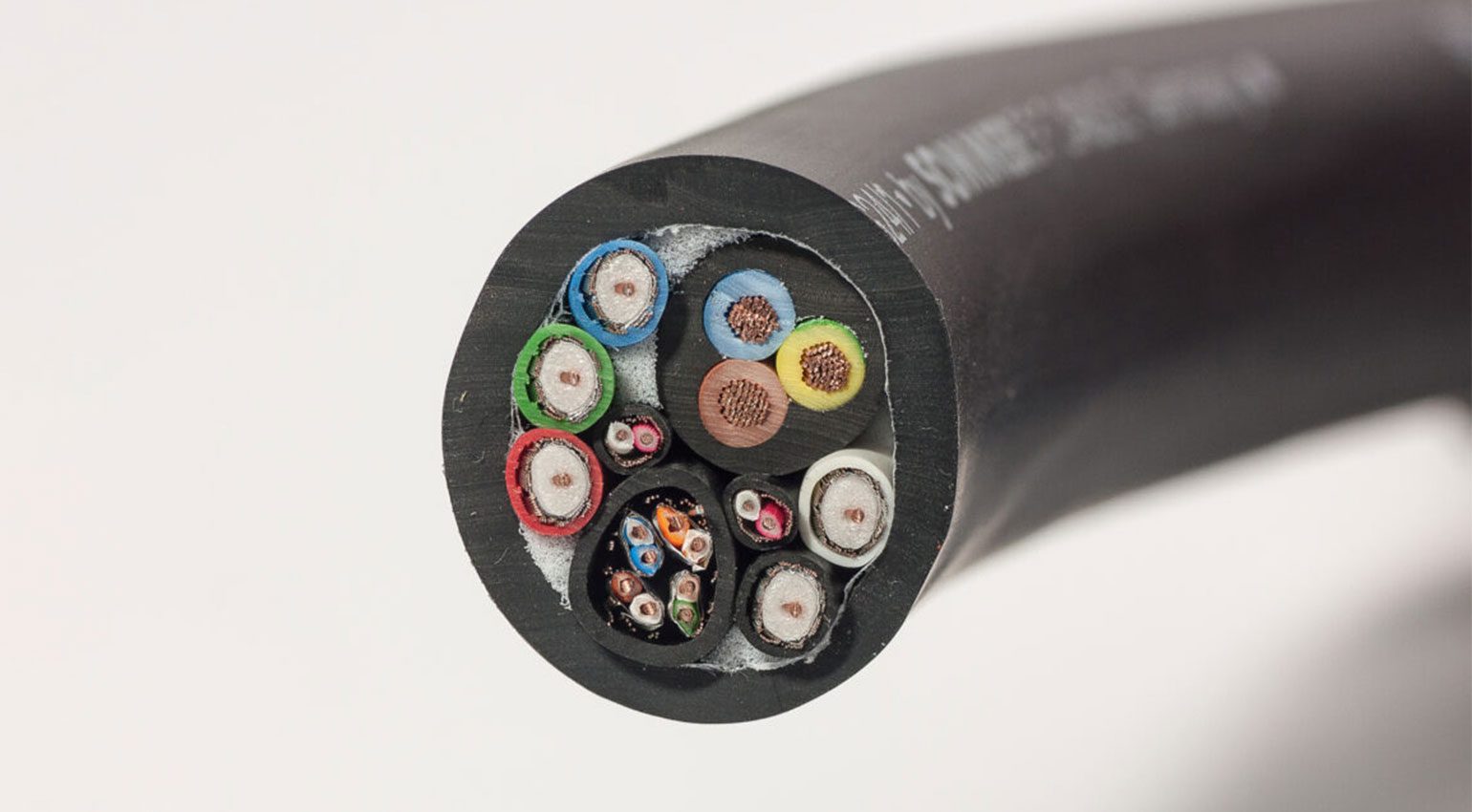

Pensavate che un jack fosse complicato? Siete fortunati a non dover assemblare cose del genere!

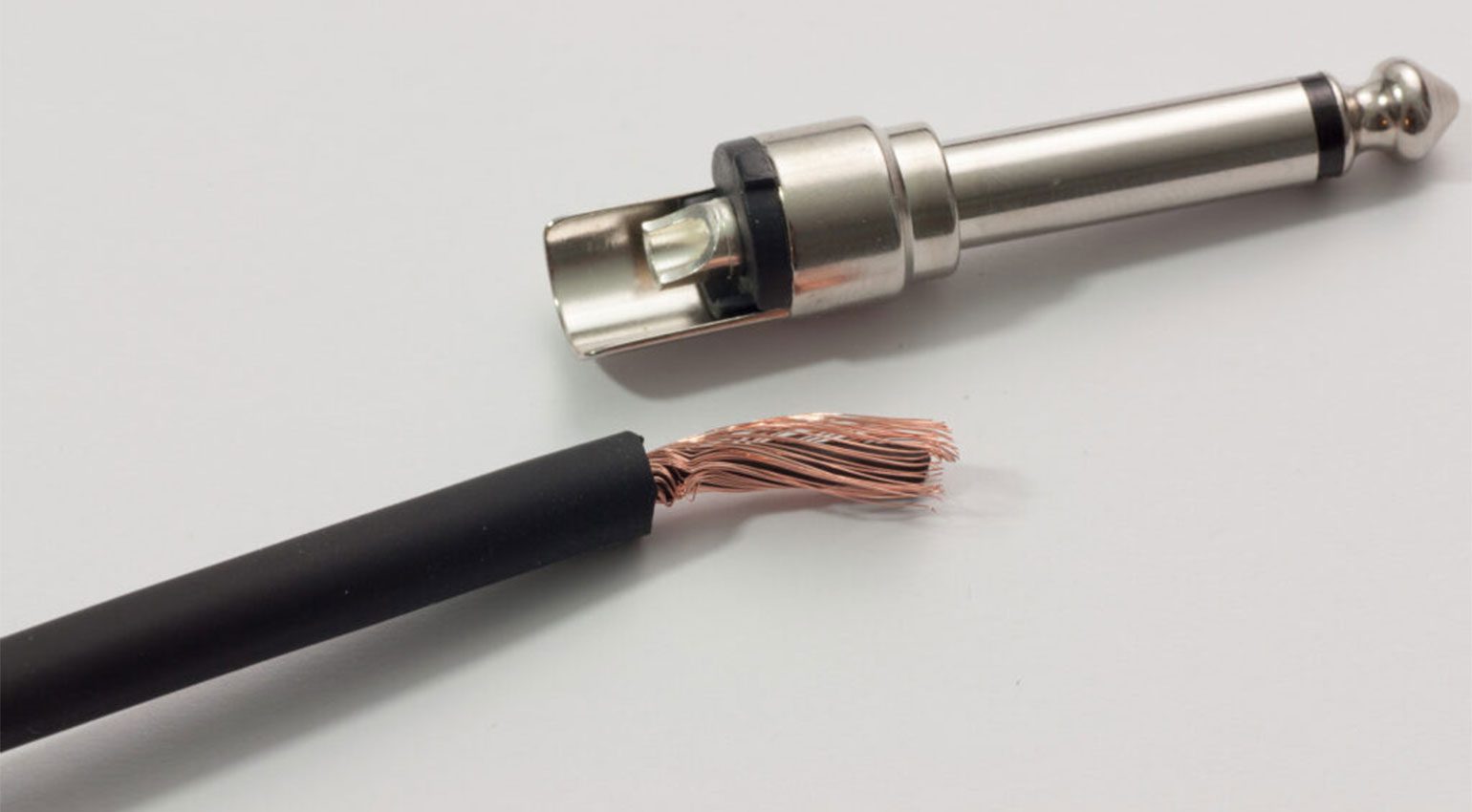

I connettori jack per cavi sbilanciati sono disponibili in molte varianti: Dritti, angolati, con custodie spesse o sottili e con connettori dorati o nichelati. Sebbene differiscano nella costruzione, sono identici nella funzione: c’è un fusto, chiamato anche “sleeve”, con un diametro di 1/4″ / 6,35 mm, che è collegato allo schermo del cavo. La punta del connettore è isolata dalla sleeve grazie a un disco di plastica nera. Questa punta è collegata al conduttore interno “caldo” del cavo. Questo tipo di connettore jack sbilanciato/mono è noto anche come “TS” (tip-sleeve).

Tip e sleeve (sinistra: Neutrik; destra: Hicon)

Per saldare il cavo al connettore, ogni connettore è dotato di terminali di saldatura per la punta e la sleeve. Questi sono di varie forme: alcuni assomigliano a piccole coppe, altri sono capicorda con un foro. Se non si è sicuri di quale terminale sia collegato alla punta e quale alla sleeve, si può usare un multimetro o un tester di continuità per scoprirlo.

- Il fusto di questo connettore Neutrik è collegato direttamente a una grande linguetta di saldatura. Qui viene saldata la schermatura del cavo. · Fonte: Bonedo

- La piccola coppa di saldatura al centro è collegata alla punta del jack. Qui viene saldato il conduttore interno. · Fonte: Bonedo

- Se il terminale presenta un foro, si chiama “capocorda a saldare” o “linguetta a saldare”. · Fonte: Bonedo

Scarico della trazione

Ogni connettore jack è dotato di un qualche tipo di sistema per lo scarico della trazione che protegge le saldature dalle sollecitazioni meccaniche. Alcuni connettori sono dotati di “ganasce” metalliche che devono essere piegate attorno al cavo con una pinza. Design più avanzati utilizzano colletti (detti anche “anelli di serraggio”) o chiusure che vengono compressi avvitando il boot sul connettore, in modo da trattenere saldamente il cavo.

Per i cavi per chitarra che sono soggetti a molti stress, il design a colletto è di gran lunga la scelta migliore. Per le applicazioni meno critiche (ad esempio, i cavi patch), i connettori con il semplice sistema di scarico della trazione a ganascia possono essere più economici. Un vantaggio di questo design è che i connettori sono solitamente più sottili rispetto a quelli a colletto, il che li rende una buona scelta per le condizioni di spazio ristretto.

- Avvitando il boot, il colletto viene compresso attorno al cavo · Fonte: Bonedo

- I segni sulla guaina del cavo indicano quanto bene il colletto fissi il cavo · Fonte: Bonedo

- In questo caso, le “ganasce” vengono piegate attorno al cavo per tenerlo saldamente in posizione · Fonte: Bonedo

Come saldare i cavi jack degli strumenti: Passo dopo passo

Ora che abbiamo ripassato le nozioni di base, è il momento di mettersi al lavoro. Ecco la mia guida step-by-step per saldare i vostri cavi jack.

Step 0: preparare il banco di lavoro

Non mi vergogno ad ammettere che le mie saldature di solito iniziano con la pulizia. Abbiamo bisogno di un posto di lavoro pulito, dove tutti gli strumenti necessari siano a portata di mano. È estremamente importante che il saldatore possa essere spostato liberamente dal supporto al componente e viceversa e che il suo cavo non possa impigliarsi o aggrovigliarsi. Assicuratevi di esercitarvi nei movimenti con un saldatore freddo! Se il cavo si impiglia, nel peggiore dei casi può strappare il saldatore dalla mano: toccare un saldatore caldo è un’esperienza molto dolorosa che deve essere evitata a tutti i costi!

Per le foto di questo tutorial ho allestito un banco di lavoro un po’ particolare. Il mio banco attuale non ha spazio per luci, treppiedi o attrezzatura fotografica

Step 1: preparare il materiale

Il primo passo consiste nel tagliare il cavo arrotolato alla lunghezza desiderata. Delle taglierine laterali affilate sono lo strumento migliore per questo lavoro. Quindi, togliete i connettori dalla confezione, smontateli e disponete tutte le parti davanti a voi. Fate attenzione alle parti più piccole: amano rotolare fuori dal tavolo!

- Sei metri di cavo, un connettore jack angolato e uno dritto: ecco ciò che ho preparato per il nostro cavo di esempio · Fonte: Bonedo

- Primo piano del connettore jack dritto Hicon HI-J63MP-B: custodia, anello di marcatura, boot, colletto e il connettore con i due terminali a saldare · Fonte: Bonedo

- Primo piano del connettore jack angolato Neutrik: spina con custodia a scorrimento (terminali a saldare già stagnati), chiusura e boot · Fonte: Bonedo

Step 2: preparare delle etichette (opzionale)

È il momento di pensare anche alla marcatura e/o all’etichettatura dei cavi. Una volta montati i connettori, si perde l’occasione unica di contrassegnare in modo chiaro i cavi con il nome della band o del sito web. Un ottimo modo per contrassegnare in modo permanente i cavi è quello di utilizzare un tubo termorestringente trasparente, sotto il quale far scorrere etichette di carta stampata. Il metodo migliore per realizzare una termoretrazione è la pistola termica.

Step 3: infilare il boot, il manicotto isolante e/o il tubo termorestringente sul cavo

Il boot o “passacavo” è la parte che viene successivamente avvitata sul connettore dalla parte posteriore (lato cavo). Lo scriverò in lettere maiuscole: NON DIMENTICATE DI INFILARE IL BOOT COME PRIMA COSA! Stampate questa frase e appendetela alla parete della vostra postazione di lavoro. Anche se probabilmente è una causa persa: prima o poi vi ritroverete a dover riscaldare nuovamente le vostre bellissime saldature appena fatte perché manca un dettaglio cruciale sul cavo: il boot! Non disperate, succede anche ai migliori.

Le spine con sistema di scarico della tensione a ganascia sono dotate di un manicotto di plastica (solitamente trasparente) che copre i giunti di saldatura e li isola dalla custodia. Come il boot, anche questa deve essere infilata sul cavo prima della saldatura, quindi fatelo subito!

Sequenza di inserimento: prima il tubo termorestringente trasparente per la marcatura del cavo (opzionale), poi il boot, quindi, se disponibile, il manicotto isolante

Manicotto isolante di un connettore Hicon

Step 4: Scoprire lo schermo e il conduttore interno

Ora è necessario rimuovere un pezzo della guaina esterna per poter scoprire lo schermo e il conduttore interno. La quantità di rivestimento da rimuovere dipende dal connettore utilizzato. In caso di dubbio, è meglio togliere un po’ di più, in quanto sarà sempre possibile accorciare lo schermo e il conduttore interno esposti in un secondo momento.

In questo caso, devono essere rimossi solo pochi millimetri del rivestimento esterno, approssimativamente fino alla seconda “m”

Il design di questo connettore richiede la rimozione di una parte maggiore di rivestimento

Quando si rimuove la guaina esterna del cavo, bisogna fare molta attenzione a non danneggiare la schermatura o l’isolamento dei conduttori interni. Ognuno ha il suo metodo preferito per togliere la guaina. Alcuni usano un coltello affilato, io preferisco usare una lama di rasoio, meglio se già un po’ smussata. Credo che questo riduca il rischio di danneggiare i fili.

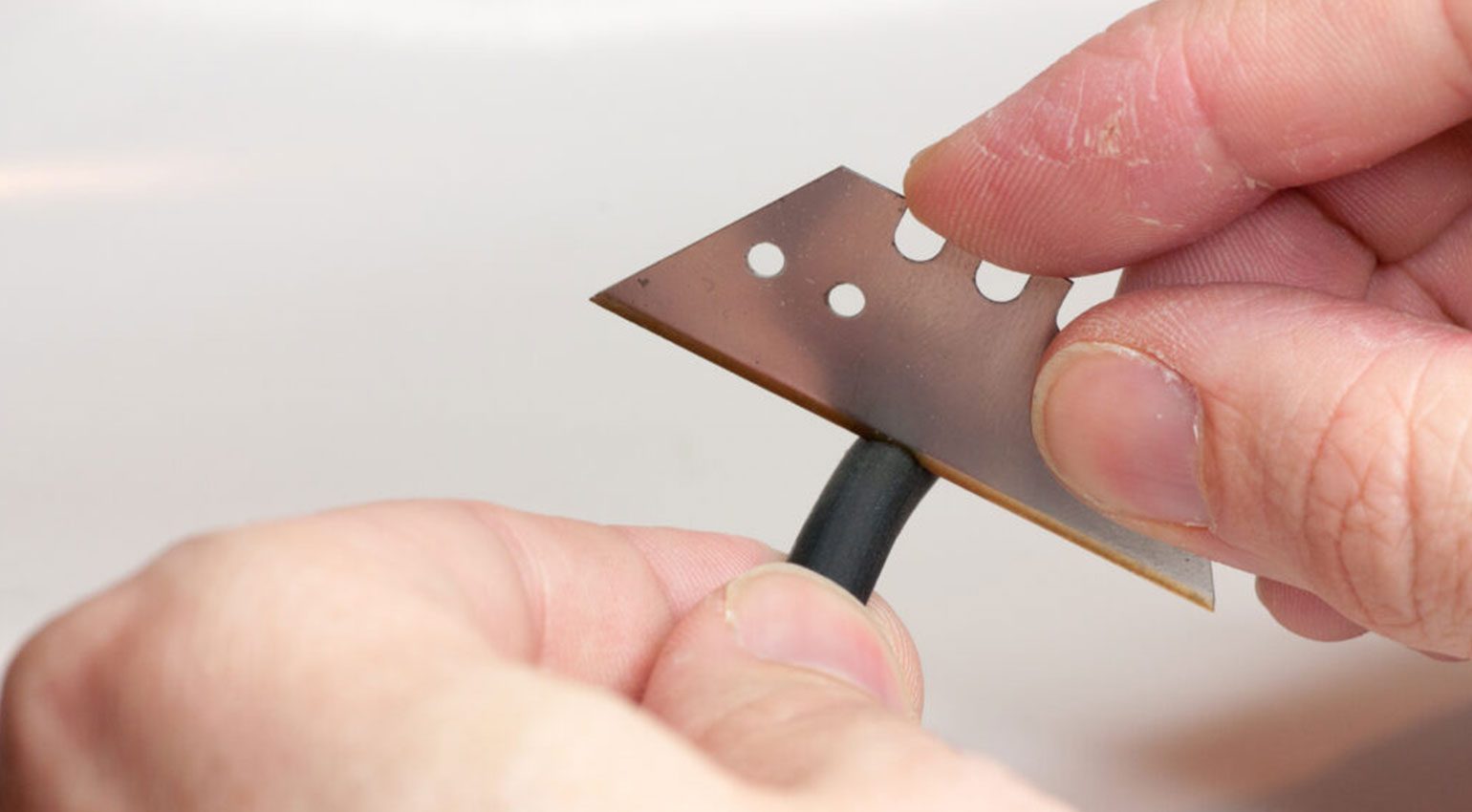

Per prima cosa, praticate un taglio lungo l’intera circonferenza del cavo, ma cercate di non arrivare fino al rame. Quindi piegate il cavo per aprire il taglio e usate con cautela la lama finché non riuscite a vedere il rame. Procedete a fare questo lavoro intorno al cavo fino a quando non si riesce facilmente a togliere la guaina.

Un coltello multiuso o una lama di rasoio funzionano abbastanza bene per rimuovere la guaina

Una volta eliminato il rivestimento, vedrete chiaramente la schermatura del cavo

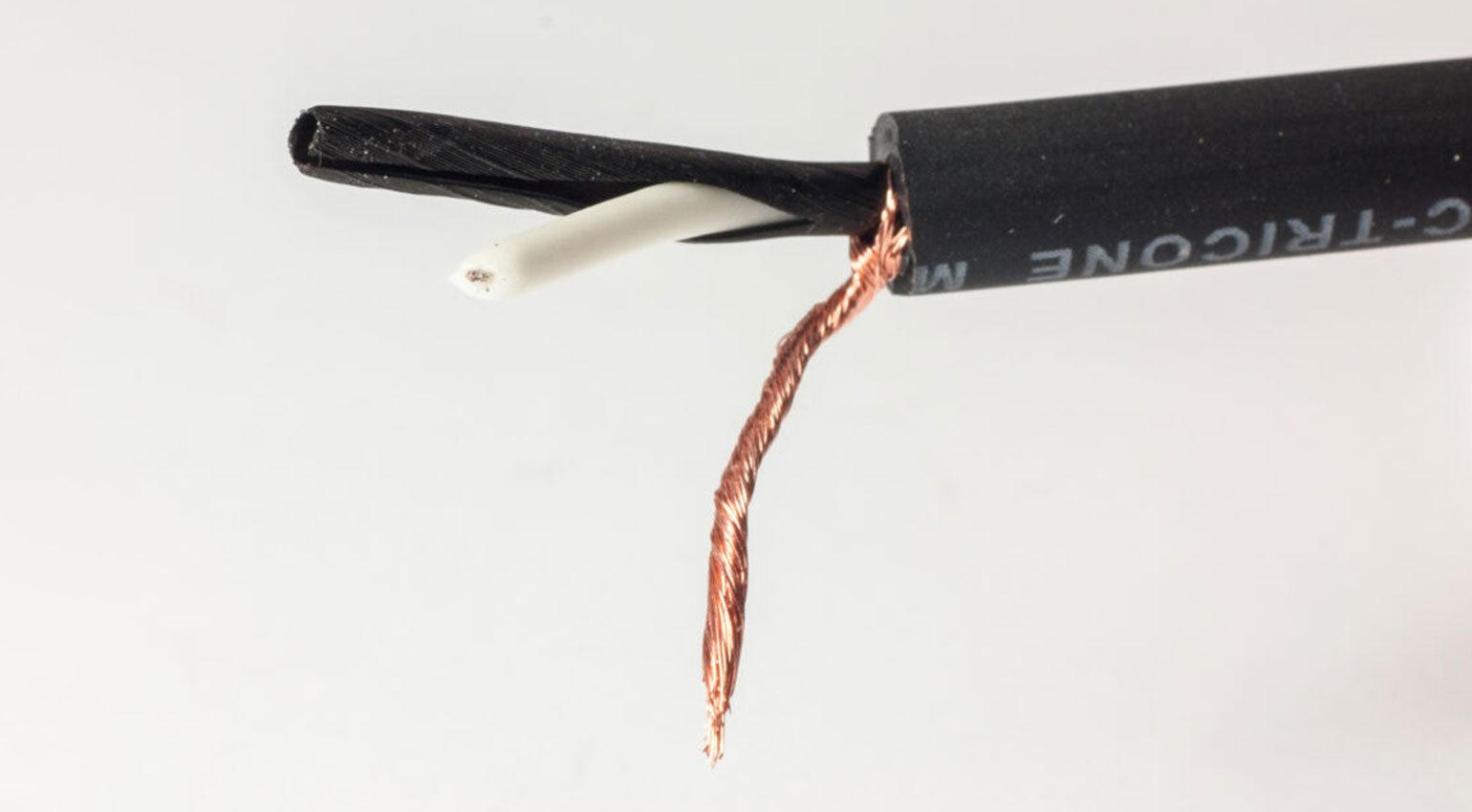

Step 5: Separare lo schermo dal conduttore centrale

Una volta spellata la guaina, si ha una visione chiara del funzionamento interno del cavo. Il passo successivo consiste nel separare la schermatura dal conduttore centrale. A seconda del design della schermatura, questa operazione può essere piuttosto noiosa, ma c’è un trucco: sfregate con il dito! Con una schermatura a spirale ci vogliono solo un paio di secondi, ma anche le schermature intrecciate possono essere separate in questo modo quasi fino alla guaina. Un oggetto appuntito come un piccolo cacciavite può occuparsi del resto.

Attorcigliate i fili su un lato del cavo in un unico filo spesso. Fate attenzione a non perdere fili di rame nel processo!

Gli schermi intrecciati possono essere separati “pettinandoli” con un oggetto appuntito

Raccogliete tutti, sì tutti (!) i fili dello schermo su un lato…

…e attorcigliateli

Torniamo al cavo di esempio: Ecco come dovrebbe sembrare ora

Fase 6: spellare il conduttore interno

Il compito successivo è quello di rimuovere l’isolamento dal conduttore interno. Anche in questo caso si può usare una lametta: tagliate accuratamente l’isolamento tutt’intorno al conduttore. Bisogna fare molta più attenzione a non danneggiare i fili del conduttore interno, dato che sono pochi! Se avete spellato un po’ di più la guaina esterna, avrete meno problemi: in caso di errore se danneggiate accidentalmente il conduttore interno, potete semplicemente tagliare la parte danneggiata. Spogliare i fili è ancora più facile e veloce con speciali pinze spellafili come queste:

Ora bisogna attorcigliare di nuovo i fili scoperti come si è fatto con lo schermo.

Congratulazioni! Il cavo è ora pronto per la saldatura, quindi è il momento di portare il saldatore alla temperatura di lavoro.

Il cavo Sommer Tricone è dotato di uno schermo di carbonio aggiuntivo che deve essere rimosso

I fili sono ora pronti per la stagnatura

Ho impostato il mio saldatore regolandolo su una temperatura di 350°C / 660°F

Come saldare i cavi degli strumenti: misure di sicurezza

Prima di prendere in mano il saldatore caldo, permettetemi di spendere qualche parola sulla sicurezza sul posto di lavoro. Il primo accessorio di sicurezza che dovete avere è un paio di occhiali protettivi! Non saldate mai senza occhiali protettivi! La saldatura calda potrebbe schizzare via se il saldatore vi sfugge di mano o se il pezzo cade. Gli occhiali di sicurezza sono indispensabili e si possono trovare in qualsiasi ferramenta per due soldi.

Assicurate sempre una buona ventilazione sul posto di lavoro! Il vapore che si sviluppa durante la saldatura è il flusso bruciato e non bisogna respirarne troppo, perché non è salutare. Non è necessario investire in un sistema di filtraggio dell’aria se si salda solo occasionalmente, ma bisogna assicurarsi che ci sia abbastanza ricambio d’aria. Se la stanza non ha una finestra, utilizzate un piccolo ventilatore per dirigere i fumi della saldatura lontano da voi.

Una volta terminato il lavoro di saldatura, lavarsi accuratamente le mani. A differenza dei produttori professionisti, molti saldatori amatoriali utilizzano ancora la saldatura al piombo per i motivi descritti all’inizio. Lavarsi le mani impedisce al piombo di entrare nel nostro corpo. Per i lavori di saldatura più lunghi, uso dei guanti monouso.

Infine, ma non per questo meno importante, è necessario tenere i sensi all’erta. La punta del saldatore raggiunge diverse centinaia di gradi, abbastanza caldi da provocare gravi ustioni e lesioni! Non bevete mentre saldate!

Step 7: stagnatura dello schermo e del conduttore interno

La stagnatura si riferisce al processo di preparazione dei fili di rame esposti per la saldatura, immergendoli bagnandoli con lo stagno. Il metodo classico consiste nel riscaldare Scalda prima i fili di rame con il saldatore e poi tocca lo stagno solo sui fili singolarmente finché non si scioglie e viene assorbito. In pratica, all’inizio è utile fondere un po’ di stagno tra il filo e il saldatore; in questo modo si crea un ponte termico che permette allo stagno di scorrere più facilmente.

La stagnatura si effettua sempre dall’estremità del filo verso l’isolante e poi si torna indietro. Se l’operazione è perfettamente eseguita, i singoli fili dovrebbero essere ancora visibili, non dovrebbero esserci bolle di saldatura e l’isolamento dovrebbe rimanere intatto. Se non si è mai saldato prima, è meglio fare un po’ di pratica su un po’ di filo di scarto.

La stagnatura può talvolta essere un po’ noiosa quando lo stagno non vuole scorrere in modo fluido. La reazione naturale è quella di lasciare il saldatore a contatto con il filo più a lungo, ma questo può causare la fusione dell’isolante. Esiste però un altro trucco interessante, che si chiama penna flussante (“flux pen”, in inglese). Questi strumenti assomigliano a evidenziatori, ma al posto dell’inchiostro contengono del flussante aggiuntivo che si può “colorare” sul filo. In questo modo la stagnatura è molto più semplice: non è necessario portare il saldatore fino all’isolante e lo stagno viene comunque assorbito rapidamente e in profondità nei fili attorcigliati.

Una volta terminata la stagnatura, il passo successivo consiste nel tagliare i fili stagnati alla lunghezza corretta, a seconda del connettore utilizzato.

- Lo schermo e il cavo del segnale sono ora stagnati. Il materiale giallastro è un residuo del flusso, che può essere rimosso con alcool o acetone · Fonte: Bonedo

- Sebbene siano destinate principalmente ai lavori di SMD (Surface Mount Device, ovvero lavori dove bisogna montare dei dispositivi superficialmente), la penna flussante può essere utile anche per la stagnatura dei fili. Per chi salda più spesso, il flussante è disponibile anche in piccole bottiglie · Fonte: Bonedo

- Ora potete tagliare i fili stagnati alla lunghezza desiderata · Fonte: Bonedo

Fase 8: Stagnare i terminali a saldare del connettore

Come per i fili, ora dobbiamo stagnare i terminali a saldare dei connettori jack del nostro cavo. L’idea è di preparare i terminali alla saldatura applicando una quantità sufficiente di stagno. Occhio: potrebbe essere meno di quanto si pensi! Con le coppe di saldatura è facile: basta riempirle di stagno. Per quanto riguarda lo schermo, è sufficiente applicare sulla linguetta di saldatura una quantità di stagno sufficiente a coprirlo successivamente.

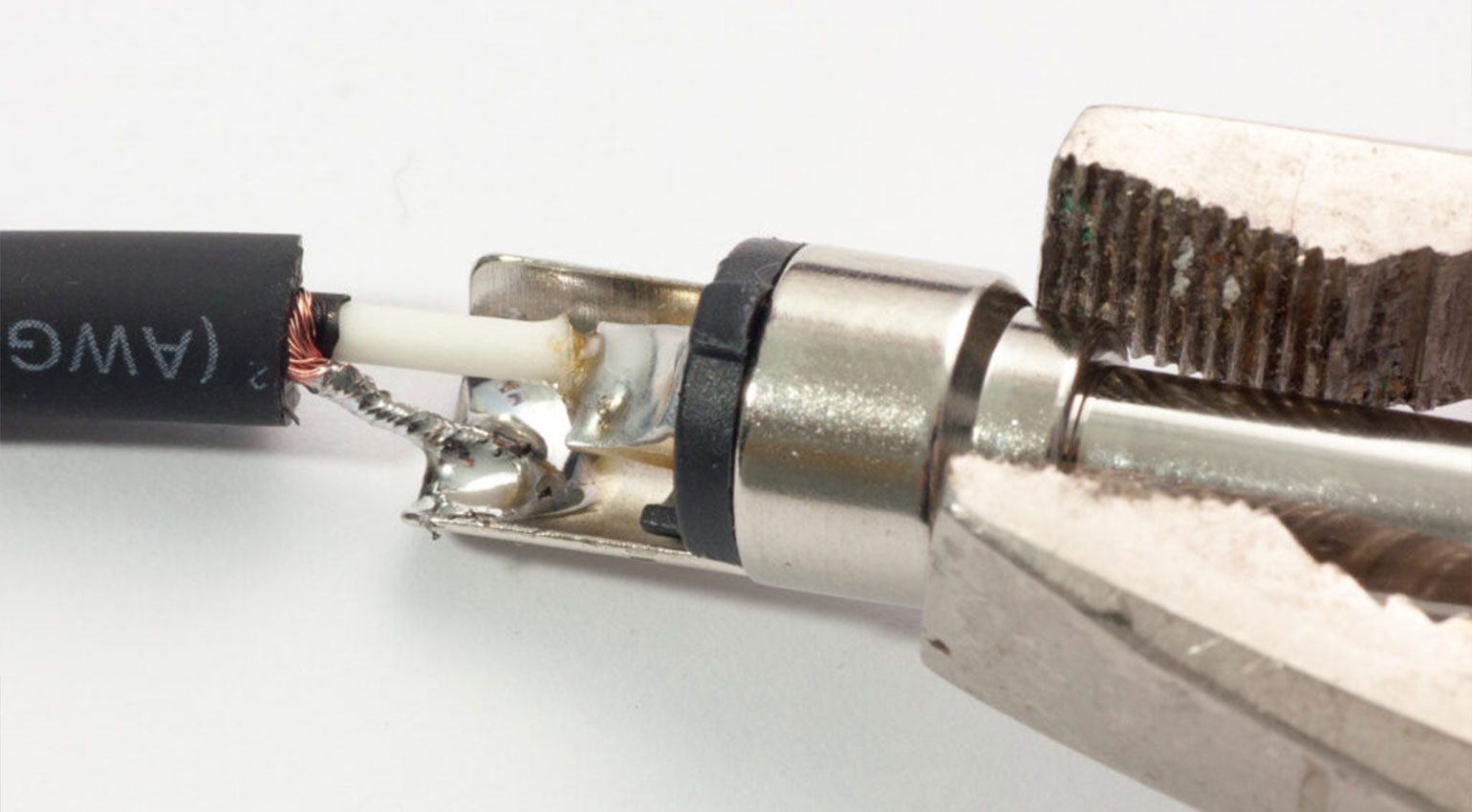

Di solito uso una morsa per tenere il connettore in posizione durante la saldatura. Se non ne avete una, potete facilmente creare un dispositivo di fortuna usando l’elastico menzionato all’inizio: Avvolgendolo due o tre volte intorno al manico di una pinza combinata, si ottiene un eccellente supporto temporaneo per il connettore.

Se non avete una morsa a portata di mano, potete creare un supporto usando un paio di pinze e un elastico

Entrambi i terminali di saldatura sono ora stagnati. La sostanza giallastra è il residuo del flussante

Nota: forse vi sorprenderà, ma non è necessario utilizzare i fori delle linguette. Anzi, li sconsiglio! Perché? Non mi sono ancora imbattuto in un cavo malfunzionante in cui il colpevole fosse la rottura meccanica del giunto di saldatura stesso, a patto che, ovviamente, il giunto fosse stato saldato correttamente. Da un punto di vista meccanico, non è necessario far passare i fili attraverso i fori delle linguette di saldatura, anzi può essere addirittura dannoso per la durata! Il cavo sarà anche molto più facile da riparare se si salda semplicemente il filo alla superficie della linguetta invece di farcelo passare attraverso.

Step 9: Saldare il cavo al connettore

Il passo successivo è piuttosto semplice: riscaldate il terminale fino a quando lo stagno precedentemente applicato si liquefa di nuovo e premete il filo stagnato nello stagno liquido. Lasciate il saldatore in posizione per un paio di secondi, quindi rimuovetelo e osservate il giunto di saldatura mentre si raffredda. L’intero processo dura circa quattro o cinque secondi. (Forse avete sentito parlare della “regola del secondo” per la saldatura, ma la lasceremo per la saldatura dei circuiti stampati; per i fili, va benissimo se ci vuole un po’ più di tempo). Se ci vogliono più di cinque secondi, il saldatore non è abbastanza caldo!

Cosa saldare prima tra lo schermo e il filo del segnale dipende dal tipo di connettore e dall’accessibilità dei terminali di saldatura. Questa può essere un’operazione piuttosto complessa. Questo è un altro motivo per cui è meglio non usare troppa saldatura, così da ridurre al minimo il rischio di creare un cortocircuito.

Inizio con il filo del segnale. Il saldatore viene utilizzato per riscaldare il terminale di saldatura fino a quando lo stagno si scioglie. Quindi si spinge il filo stagnato nella saldatura liquida, si toglie il saldatore e si tiene il cavo in posizione fino a quando la giunzione si raffredda e la saldatura si indurisce

La procedura è la stessa per lo schermo. Fare attenzione a non toccare l’isolamento del filo del segnale con il saldatore caldo!

Il procedimento è simile per i connettori con linguetta a saldare, anche se non c’è una piccola “coppa” da riempire. È sufficiente applicare una goccia di saldatura grande come una lenticchia sulla linguetta.

- Questo connettore ha una linguetta a saldare con un foro per il filo del segnale, che non userò. Ho semplicemente ricoperto il terminale… · Fonte: Bonedo

- …con un po’ di stagno. Il passo successivo consiste nel saldare il conduttore interno stagnato al terminale · Fonte: Bonedo

- Questo giunto di saldatura è venuto piuttosto bene: Lucido, non troppo stagno, niente isolante bruciato · Fonte: Bonedo

Step 10: assemblare il connettore

Se volete essere precisi, potete pulire i giunti di saldatura con alcol o acetone per rimuovere i residui di flussante. È quindi il momento di ispezionare visivamente e meccanicamente i giunti di saldatura. Controllate che il vostro lavoro non presenti fili sporgenti. I contatti non devono essere messi in cortocircuito da ponti di saldatura. L’isolamento deve terminare appena prima del giunto di saldatura e non deve essere carbonizzato. Osservate attentamente le giunzioni, preferibilmente utilizzando una lente d’ingrandimento se ne avete una. Un giunto di saldatura corretto è lucido (questo vale solo per le saldature al piombo!). Quindi tirate il cavo: se i giunti di saldatura sono buoni, non si deteriorano.

Quando siete soddisfatti del vostro lavoro, potete assemblare la custodia del connettore. È a questo punto che vi accorgerete di aver dimenticato qualcosa: il boot…

Il primo connettore è quasi pronto: Mettete il colletto…

…fate scorrere l’etichetta di carta sotto l’anello (se utilizzata) e avvitate il boot alla custodia

Come saldare i cavi dello strumento: connettori angolati

Per l’altra estremità del cavo, utilizziamo un connettore jack angolato della Neutrik. I passaggi da 3 a 5 sono gli stessi: far scorrere il boot sul cavo, spellare il rivestimento, esporre e attorcigliare lo schermo, spellare il conduttore interno e stagnare i fili. Tuttavia, i terminali di saldatura di questo connettore sono disposti diversamente e hanno anche un aspetto diverso.

Il terminale per la tip è la piccola coppa di saldatura al centro. Lo schermo del cavo è collegato alla piccola linguetta sottostante

I due terminali del connettore angolare sono ora stagnati

Ora è necessario tagliare i fili stagnati alla giusta lunghezza. Quindi è possibile saldare il conduttore interno e lo schermo ai terminali. Riscaldare il terminale, spingere il filo stagnato nello stagno liquido, togliere il saldatore e attendere con mano ferma che la saldatura si indurisca. Suona molto più difficile di quanto non sia in realtà!

Il conduttore interno è saldato

Dopo aver saldato lo schermo e attaccato il colletto…

…mi sono accorto dell’errore! Ho dimenticato il boot!!! Quindi è arrivato il momento di dissaldare tutto e ricominciare da capo

La seconda volta è andato tutto bene e ho potuto assemblare correttamente il connettore

Se siete arrivati a questo punto, dovreste avere tra le mani un cavo jack funzionante! Se avete aggiunto un tubo termorestringente trasparente per l’etichettatura, ora potete far scorrere l’etichetta sotto di esso e riscaldarlo finché non si restringe. Ora rimane solo uno step: testare il cavo.

Il cavo completato. Tempo totale di lavoro: circa 15 minuti

Step 11: collaudo del cavo dopo la saldatura

In officina, ora prenderei il multimetro per testare il cavo, ma ciò non sostituirebbe un test in condizioni reali: dopo tutto, vogliamo che il cavo funzioni tra la chitarra e l’amplificatore, non solo in laboratorio. In realtà è molto semplice: Se ciò che esce dall’amplificatore suona come ciò che vi aspettereste dallo strumento collegato, potete darvi una pacca sulla spalla: il vostro cavo ha superato il test. Se invece si sentono dei crepitii quando si muove il cavo o i connettori, questo può essere indice di un giunto di saldatura non perfetto. In questo caso, l’unica cosa utile è smontare nuovamente il connettore e ri-saldare il giunto in questione.

Congratulazioni per il vostro primo cavo! Spero di essere riuscito a dimostrarvi che saldare i vostri jack non è affatto difficile!

Ulteriori informazioni:

*Questo articolo contiene link promozionali che ci aiutano a finanziare il nostro sito. Non preoccupatevi: il prezzo per voi rimane sempre lo stesso! Grazie per il vostro sostegno.

5,0 / 5,0 |

5,0 / 5,0 |